13930457420

铝板生产工艺是一个涉及多道工序的精密过程,涵盖从原材料处理到最终成品的各个环节。以下是铝板生产的全流程解析,包括核心技术要点:

铝锭选择

原料:主要使用纯铝(1xxx系列)或铝合金(如3xxx、5xxx、6xxx系列),根据产品性能需求选择。

质量控制:检测铝锭成分(光谱分析)、杂质含量(如Fe、Si)及表面清洁度。

熔炼

熔炉:采用燃气炉或电炉,温度控制在700-750℃。

合金化:添加合金元素(如Mg、Si、Cu)以调整性能,需精确控制比例。

除气精炼:通入氩气或氮气去除熔体中的氢气和氧化物(如使用旋转除气机)。

直接铸造(DC铸造)

熔融铝液注入结晶器,水冷形成铸锭(厚度200-600mm)。

核心技术:控制冷却速率以减少内部应力,避免裂纹和偏析。

连续铸轧(CC)

铝液通过双辊铸轧机直接成型为薄板(厚度2-10mm),节能高效,但组织均匀性略差。

预热(均热)

铸锭加热至400-500℃(铝合金需更高温度),使组织均匀化。

多道次轧制

轧制力与温度控制(防止边裂);

润滑系统减少轧辊磨损;

在线厚度检测(X射线或激光测厚仪)。

通过热连轧机组将铸锭轧至目标厚度(通常2-20mm)。

关键技术:

粗轧

热轧板进一步轧至中厚板(0.5-6mm),控制板形和表面质量。

精轧

板形自动控制(AGC系统);

轧制油选择与过滤系统。

使用多辊轧机(如森吉米尔轧机)生产薄板(0.2-0.5mm),精度达±0.01mm。

核心技术:

退火

中间退火:消除冷轧加工硬化(温度300-400℃)。

成品退火:调整力学性能(如O态、H态)。

关键技术:保护性气氛(氮气)防止氧化。

时效处理(针对可热处理合金)

如6xxx系列需T6时效(固溶+人工时效)以提高强度。

机械处理

抛光、拉丝、喷砂等,改善外观或增加附着力。

化学处理

阳极氧化:形成耐腐蚀氧化膜(厚度5-25μm),需控制电解液浓度和电流密度。

喷涂/电泳:用于建筑或汽车板(如氟碳喷涂)。

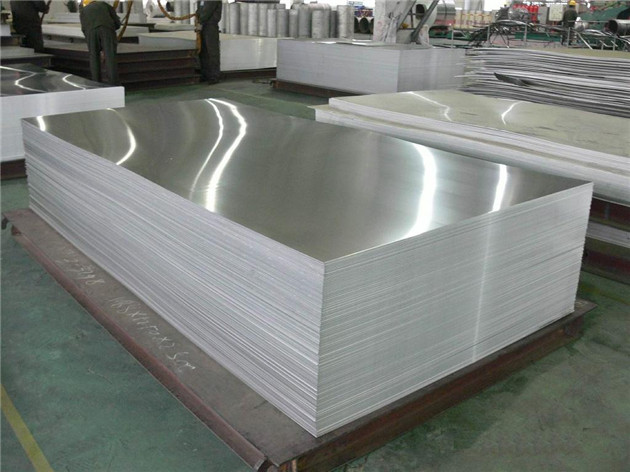

分切

纵剪、横剪设备按尺寸切割,精度±0.1mm。

包装

防潮膜+木托架,避免运输划伤。

微观组织控制:通过热轧/冷轧工艺和热处理优化晶粒尺寸与织构。

板形与厚度精度:依赖高刚度轧机和自动控制系统。

表面缺陷防控:如辊面清洁、轧制油过滤技术。

节能工艺:如连续铸轧、废铝回收熔炼。

建筑用板:注重表面处理(阳极氧化)。

汽车板:需高成形性(6xxx系列+T4处理)。

电子箔:超薄轧制(<0.1mm)+高纯度控制。